Fast genau 70 Jahre, nachdem Frankenstein 1931 in seiner ersten Verfilmung sein Monster zum Leben erweckte, konnten auch wir unserem Monster Leben einhauchen. OK, wir haben keine regnerische Nacht, Blitzableiter und kein Gewitter gebraucht, und auch keine 1.21 Gigawatt – ach ne, das war ne andere Geschichte. Wir brauchten nur ein wenig handwerkliches Geschick und den unbändigen Willen, unser Monster zurück unter die Lebenden zu holen. Und so wahnsinnig viel fehlte uns da ja auch nicht mehr.

Der Turbo sitzt ja schon an Ort und Stelle. Abgasseitig war ja ja im Prinzip schon alles fertig. Also haben wir den Turbolader blockiert und den Motor gestartet. Schließlich soll der Turbo erst mitdrehen, wenn auch wirklich Öldruck dort anliegt. Erkennen kann man das an der Ölrücklaufleitung des Turbos. Wenns unten raus kommt, isses oben rein. Logisch. Als endlich Öl kam – man wundert sich, wie lange das Öl bis dahin braucht – haben wir die Ölrücklaufleitung festgemacht und den Turbo mal mitdrehen lassen.

Lief ganz wunderbar. Allerdings hat der Turbo beim Gas geben Öl gespuckt. Nach kurzer Analyse war uns klar, dass das Rücköl des Laders nicht frei zurück in die Ölwanne laufen kann, denn der Turbo ist fast zu tief montiert. Ein wenig im Fundus gewühlt und eine 12V Wasserpumpe gefunden. Wenns Wasser pumpen kann, kanns auch Öl fördern. Fix die Pumpe dazwischen gebaut und mit Kl.15 mitlaufen lassen. Siehe da, Ölspucken ist weg. Sauber.

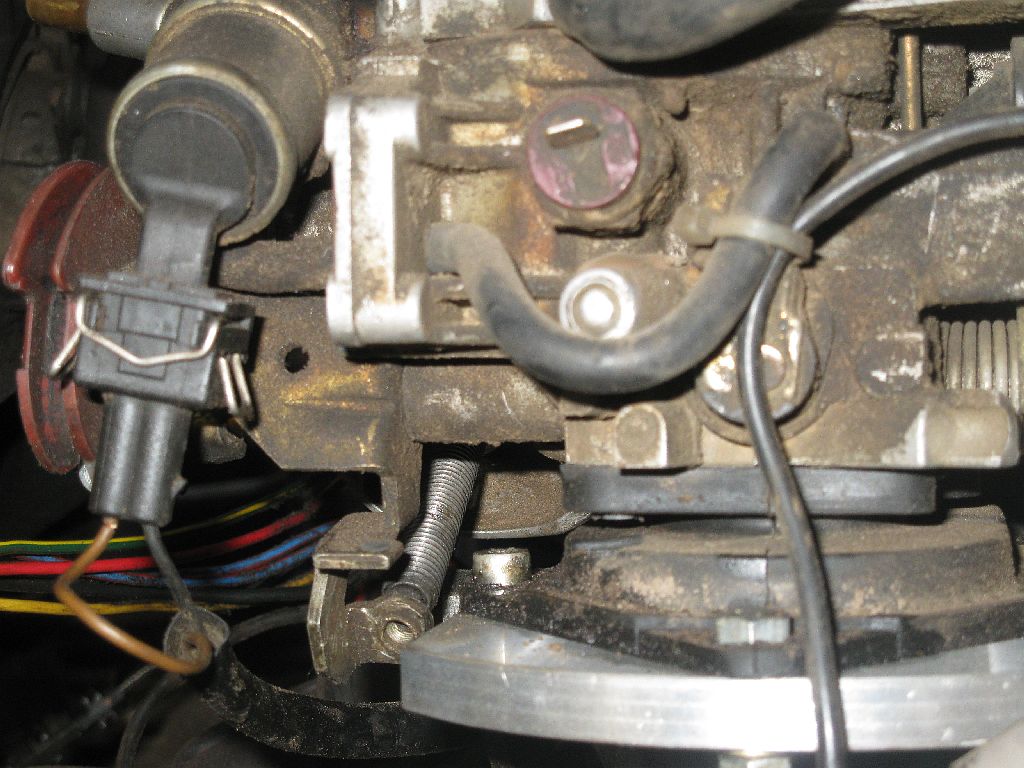

Während Turboschuh den Auspuff wieder passend gefrickelt hat, hab ich mich mit dem Vergaser rumgeschlagen. Zum einen musste er auf den Turboflansch versetzt werden. Das ist nicht weiter schwer und war schnell gemacht. Zum anderen musste ich mir was einfallen lassen, um das beschissene Leerlauf in den Griff zu bekommen. Verantwortlich dafür ist bei dem Typ Versager ein elektro-pneumatisches Stellglied, welches den Leerlauf unter allen Möglichen einflüssen immer kostant halten soll. Da unser Steuergerät aber nicht mehr das beste ist (ich hab da ja mal drin rumgelötet, ihr erinnert euch?), und das Stellglied wahrscheinlich eh nicht ordentlich funzt, hab ichs einfach rausgeworfen. Als Ersatz hab ich mir ne Dicke Unterlegscheibe genommen, Löcher reingebohrt und ne Mutter reingeschweißt, durch die ich eine lange Schraube drehen kann. Damit kann ich jetzt das Leerlauf von Hand einstellen. Geht halt nix über handfeste Technik. All der neumodische Schnickschnack taugt halt nix. 🙂

Turboschuh hatte in der Firma einen neuen Druckbogen gefräst. Der Alte bestand ja aus zwei Kupferfittingen, die wir zusammengelötet hatten. Grundsätzlich funktionierte das ganz gut, nur das Befestigen und Abdichten war so eine Sache – daher war der uns ja auch mal unter Volllast runtergeflogen. Der neue Bogen hat Einschraubstutzen. Da fliegt nix mehr weg.

Alles zusammengefrickelt, Schläuche drauf und dann konnte es im Prinzip losgehen. Sprit war noch drauf – also haben wir einen Startversuch gewagt. Nach ein paar zögerlichen Hüsterchen (Leerlauf war noch zu niedrig eingestellt) war dann endlich Leben drin.

Ist schon krass, wie viel Kraftstoff an den Schlauchwänden kondensiert und es nicht bis in den Brennraum schafft.

Wir haben dann noch schnell den Auspuff fertig geschweißt und wollten endlich ne Runde drehen. Hier ein Bild der Schweißnaht, um zu zeigen, mit welcher Professionalität wir hier vorgehen: 😉

Topf dran, noch schnell Luft auffe Räder, und dann gings dabei. Anfangs noch zögerlich…

… später dann mit ordentlich Bumms. Ich hatte den Gaszug zu schlapp eingestellt. Vollgas geben beim Rollout war nicht möglich. Nach dem Feintuning hat Turnschuh dann mal geschaut, ob der Bock noch geht.

Und wie der geht! Das „Klack-Klack“ am Ende der ersten Runde bedeutet nur, dass er den Packer getroffen hat, der da im Gras steht. Aber keine Bange, dem Packer ist nichts passiert!

Jetzt wirds Zeit, dass das Getreide vonne Beine kommt – schließlich brauchen wir wieder Platz zum Bügeln!

PS: Als das Monster wieder zurück in die Scheune sollte, war uns das hier aufgefallen:

Müssen wir wohl noch mal ran. Schuh hatte noch ein Stück dünnwandiges Alurohr im Auto liegen, das passt genau in den Schlauch rein. Das werden wir da noch wohl reinfrickeln müssen. Obwohl der Hobel mit dem platten Schlauch auch astrein gelaufen ist…

Mehr Bilder gibts wie immer unter „Full story“.