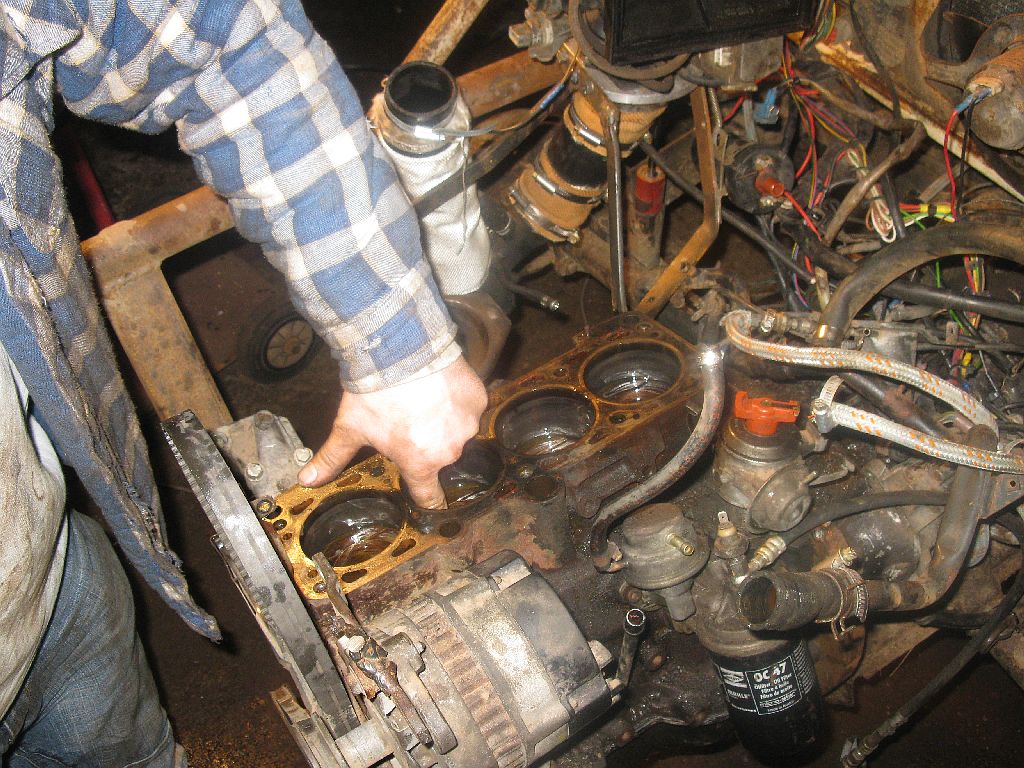

Wir wollten ja nun mal fertig werden, es kribbelte in den Fingern und wir wollten endlich fahren. Also frisch ran an´s Werk, mit drei Leuten und ner Menge Zeit zwischen den Feiertagen. So kann man am besten schaffen, haben wir ja letztes Jahr schon gemerkt, da hat das Kart die ersten Meter überhaupt gemacht. Viel war ja nicht mehr zu tun, aber das was zu tun war gestalltete sich zu weilen schwierig. So muß der Turbo ja per Ölleitung vom Motor geschmiert werden. Die Zubringung ansich war weniger ein Thema, wir haben einfach das Öl am Öldruckschalter über ein Zwischenstück abgezweigt und hatten somit ein Zulaufleitung. Doch wohin mit dem Öl wenn´s durch den Turbo durch ist. Am besten zurück in die Ölwanne. Die wollten wir auch abgeschraubt haben und mittels einer Bohrung einen Anschlussnippel anbringen. Leider verdeckt unsere Adapterplatte aber die Schrauben der Ölwanne, Satz mit X, war wohl nix. Naja, wir wären ja nicht soweit gekommen wenn wir nicht ab und an ganz einfache Wege bestreiten. Also Fix den Motorblock angebohrt, Gewinde geschnitten und den Nippel halt da angebracht. Vorteil der ganzen Sache war, das wir mehr Material hatten und der Nippel besser hält, zudem liegt er nicht zu tief um eventuell nicht doch mal abzureissen beim Karteinbuddeln.

Weiter gings auch mit der Saugleitung am Turbo, die fehlte ja noch und sollte wie die Druckleitung auch aus einem Kunststoffrohr entstehen, leider passte das Rohr was wir dafür hatten aber vom Durchmesser nicht, also passend machen. Ideen waren genug da, Rohr aufweiten, klappte nur bedingt, ein anderes Rohr was noch rumlag war zu steif und lies sich nicht biegen. Was gut das der Hof aber mit so vielen Überraschungen voll liegt, man findet immer was passendes. So auch in unserem Fall. Ein einfaches Stück Feuerwehrschlauch brachte uns die Erleuchtung und diente als flexible Verbindung zwischen Vergaserstutzen, Rohr und Turboansaugöffung. So konnten wir kleine Passfehler einfach überbrücken.

Ein von Frank besorgtes Sportlenkrad sollte auch seinen Platz finden, leider ist die Nabe aber für Opels und nicht Käfer ausgelegt. Was tun? Nun ja, auf´m Hof stand zu der Zeit noch ein FledderCorsa der zur Teilegewinnung da abgestellt war. Gucken ob´s passt, Lenkrad runter. Da hatten wir doch die uns fehlende Nabe. Flex an Start, raus das Ding und stumpf auf unsere Käfernabe gebraten. Lenkrad sitzt, passt und läßt sich angenehmer drehen als das Alte.

Es kam die Stunde auf die wir alle gewartet hatten, es war alles angebaut, verbunden und versorgt was für den Turbo wichtig ist. Wir konnten STARTEN. Zur Sicherheit wollten wir aber noch schauen ob auch Öl am Turbo an kommt damit dieser nicht kaputt läuft. Es kam natürlich nichts, Murphys Law, oder wie sagt man!? Dann halt Motor ohne Turbo ans laufen bringen und weiter schauen, Wastegate per hand geöffnet, so konnten wir Sicher stellen das der Turbo steht beim starten. Ein kurzer Griff zum Gashahn, der Motor ging auf Drehzahl und da war unser Öl, überall. Auf der Suche danach hatten wir alle Anschlüsse noch mal los geschraubt. Fix alles wieder zusammen und wir konnten mit Turbo starten. JA. Überzeugt euch selbst in diesem Video. Er LÄUFT.

[video:youtube:7oXjeGkkvEs]

Alles Bilder zum Text unter Full Story, weitere Videos über den Youtube-Kanal aus der Linkleiste 😉

Hier noch das Video zum Turborollout und eine Bemerkung meinerseits. „Was geht der Bock geil voran, Leistung ohne Ende und dieses Turbopfeifen, der Aufwand hat auf jeden Fall gelohnt.“

[video:youtube:tTd1xICSCKM]