Da der BMW meines Schwagers ja schon bei uns aufm Hof stand, wollten wir keine Zeit vergeuden. Und da Turnschuh eh schon die ganze Woche mit den Hufen gescharrt hat, haben wir uns heute dran gemacht den BMW zu filetieren. Also ab damit auf die Hebebühne. Doch das ist bei der Schleuder mit einiger Arbeit verbunden.

Tiefer als das BMW liegt nur die Titanic, das ist mal sicher. Aus deutsch: Die Arme der Hebebühne passen nicht drunter. Also mussten wir vier passende Kanthölzer suchen, die BMW auf der Bühne auf die Hölzer fahren, und dann mit einem Hebel das Auto zusätzlich aus den Federn hebeln, damit die Arme drunter passen. Scheiss Prollkarre.

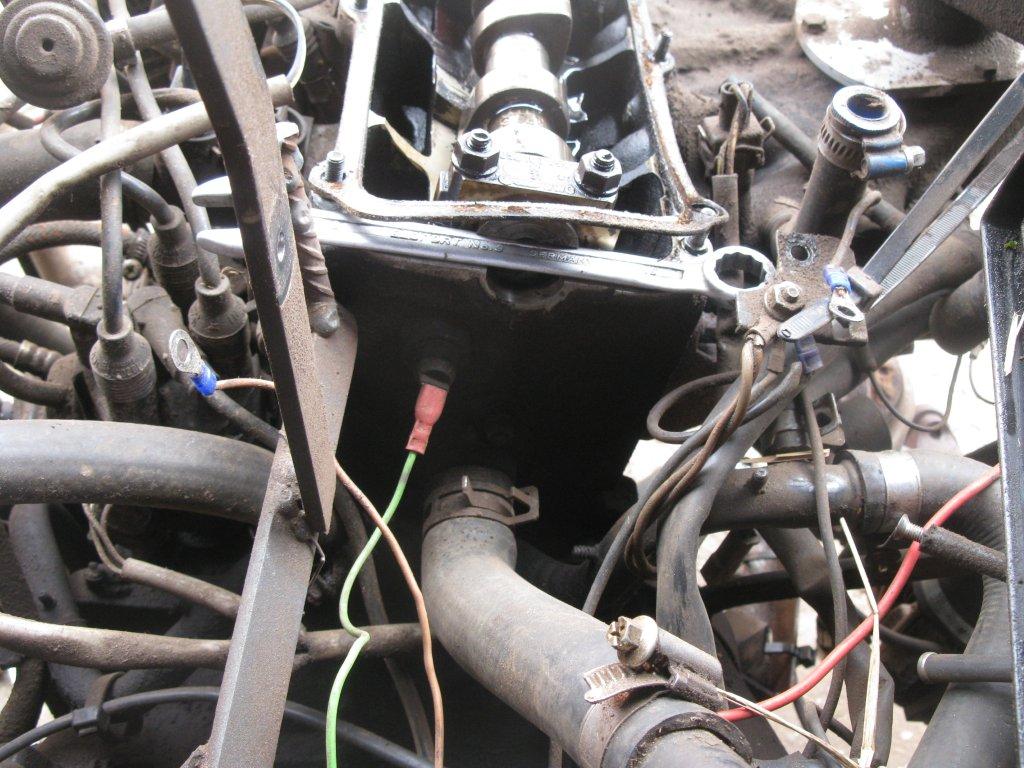

Dann hoch die Tassen und angefangen. Runter mit der Haube und erst mal oben rum das Herz freilegen. Zu dem eh schon verbauten Motor kommt natürlich noch, dass die Karre ne Gasanlage hat. Selbst der letzte verbliebene Freiraum ist hier zugebastelt.

Apropos Basteln – das folgende Foto fällt in die Kategorie: Wenn Maurer ne Stereoanlage einbauen…

Kabel für den Innenraum werden nicht fachgerecht durch eine Gummitülle oder gar durch die vorhandenen Kabelschleuse geführt. Ist ja auch Quatsch. Nein, da wird einfach ein Loch genommen, Kabel durchgeworfen und dann mit ordentliche PU-Schaum zugeschmoddert. *Kopfschüttel* Und dann wundern sich Leute, warum denen die Karren abfackeln.

Als wir obenrum fertig waren haben wir den BMW hochgefahren und von unten bearbeitet. Kardanwelle, Kraftstoffleitungen, Schaltung – alles muss getrennt werden. Bei der Schaltung konnte man wieder schön erkennen, dass auch BMW ihre Autos am Reißbrett entwirft – ohne einen Blick für spätere Reparaturen zu haben. Der Bolzen, mit dem das Schaltgestänge am Getriebe befestigt ist, wird durch eine Rastnase gesichert. Die Rastnase befindet sich oben auf dem Getriebe, in einer Vertiefung, die nur zugänglich ist, wenn der Getriebe ausgebaut ist. Ausbauen geht aber nicht, man bekommt den Bolzen nicht raus….

Also mit nem Schraubenzieher so lange pröckeln, bis der Bolzen raus ist. Ist eine Arbeit für jemanden, der Vater und Mutter erschlagen hat.

Der Rest verlief relativ unspektakulär. Als alles freigelegt war hab ich den Traktor geholt und mit dem Frontlader das Filetstück aus dem BMW herausgehoben.

Et voila – einmal Filet vom BMW auf Palette an fröhlichem Mix aus Kühlwasser und Lenköl.

Mehr Bilder wie immer unter „Full Story“.